ExperimentalRaumfahrt-

InteressenGemeinschaft e.V.

Interessen

Eine Initiative an der Technischen Universität Braunschweig

Unsere Projekte

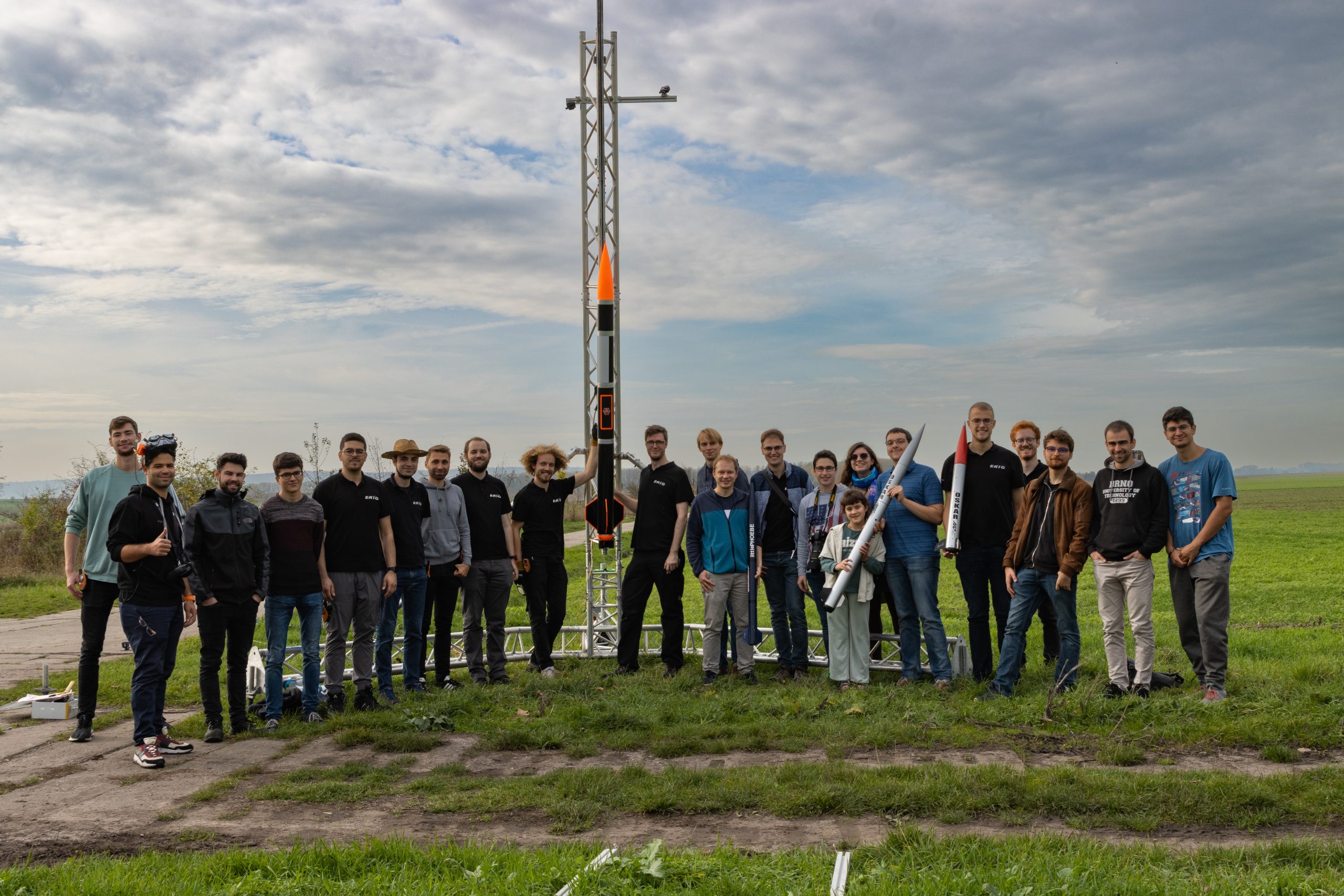

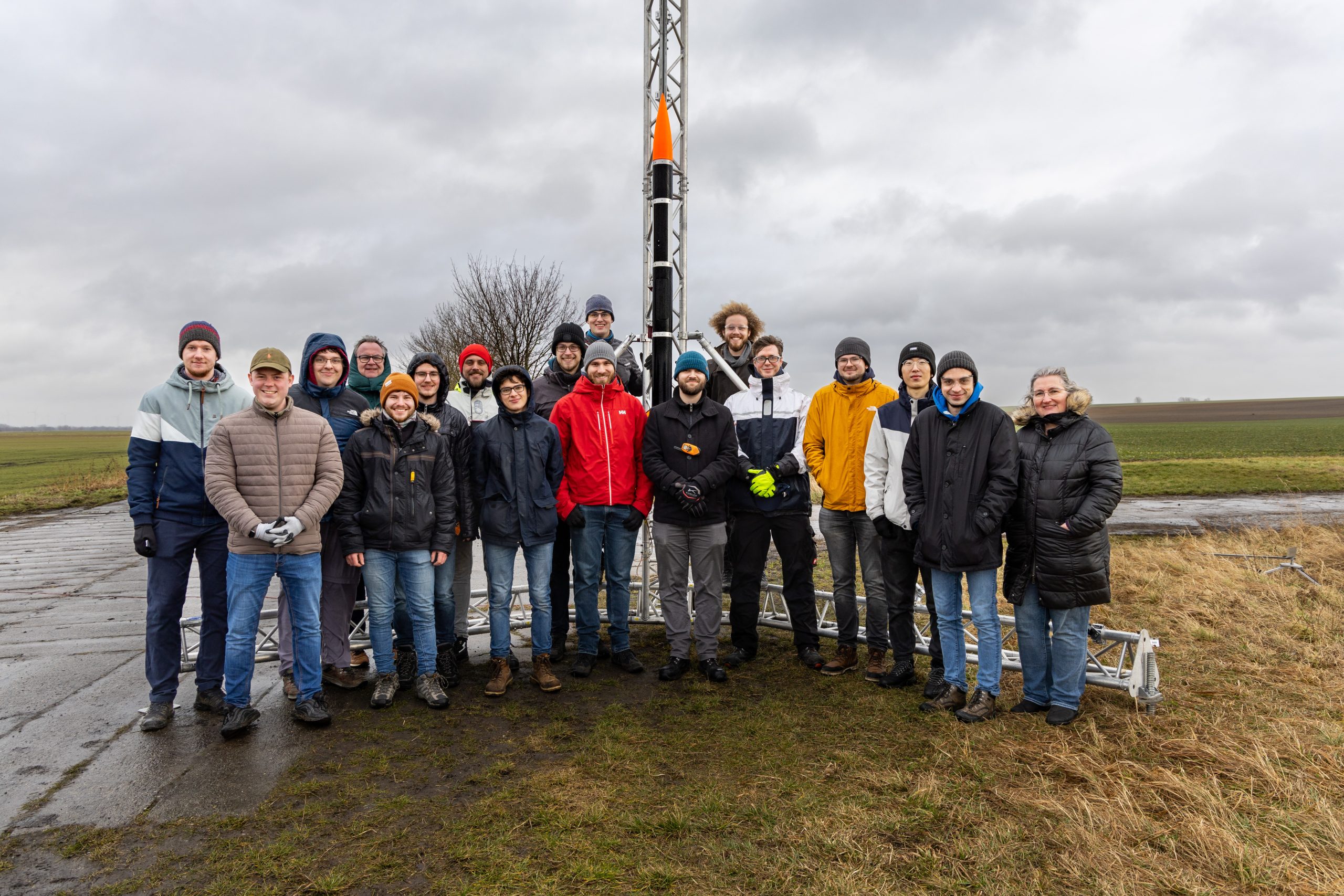

AG Experimentalraketen

Projekt UNITY

Im Projekt UNITY (Universal Iterative Hybrid Rocket) entwickeln wir die Hybridrakete Hyperion sowie die Feststoffrakete Phoebe mit einer austauschbaren Payload und einem einstufigen Fallschirmsystem.

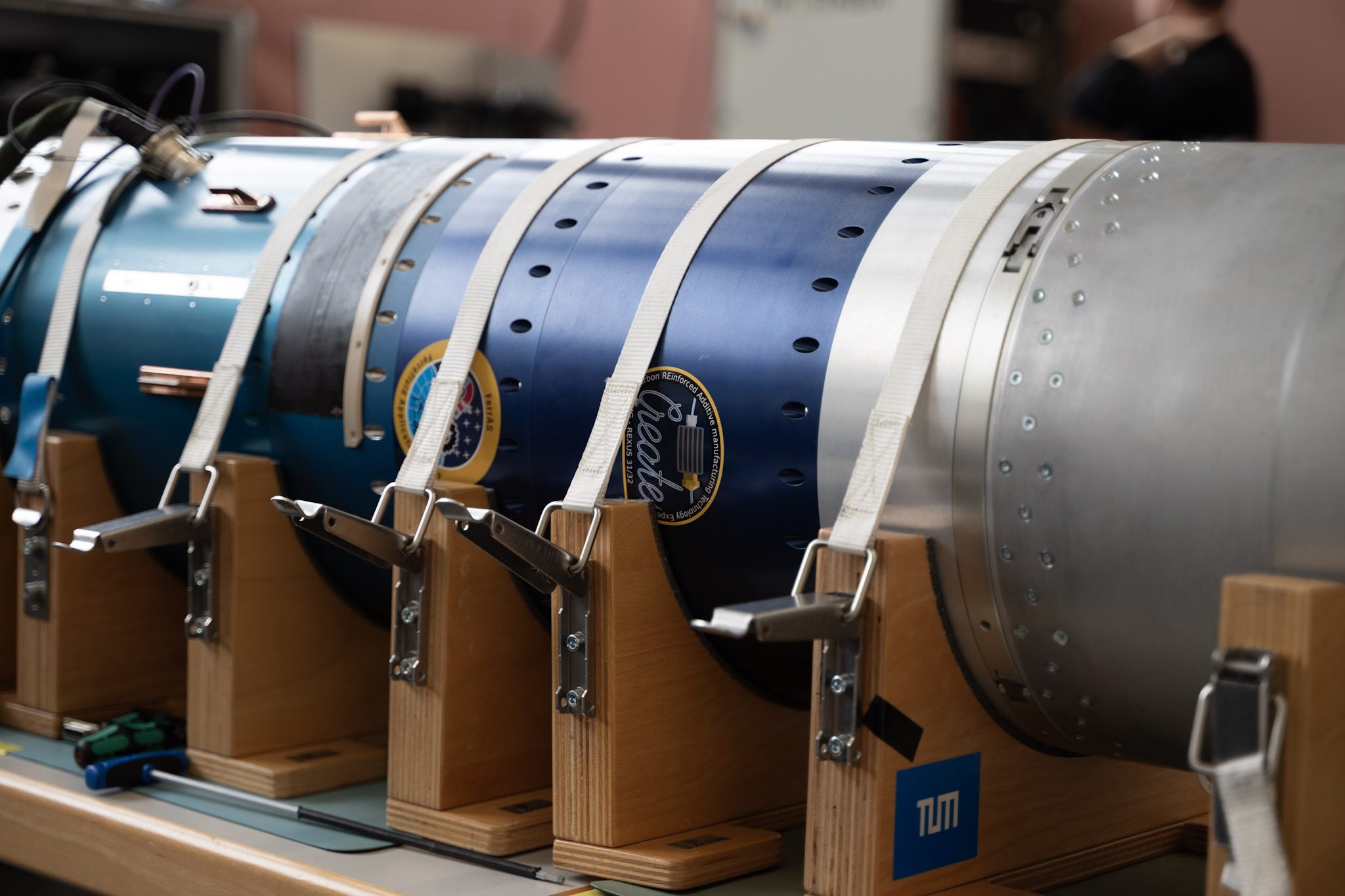

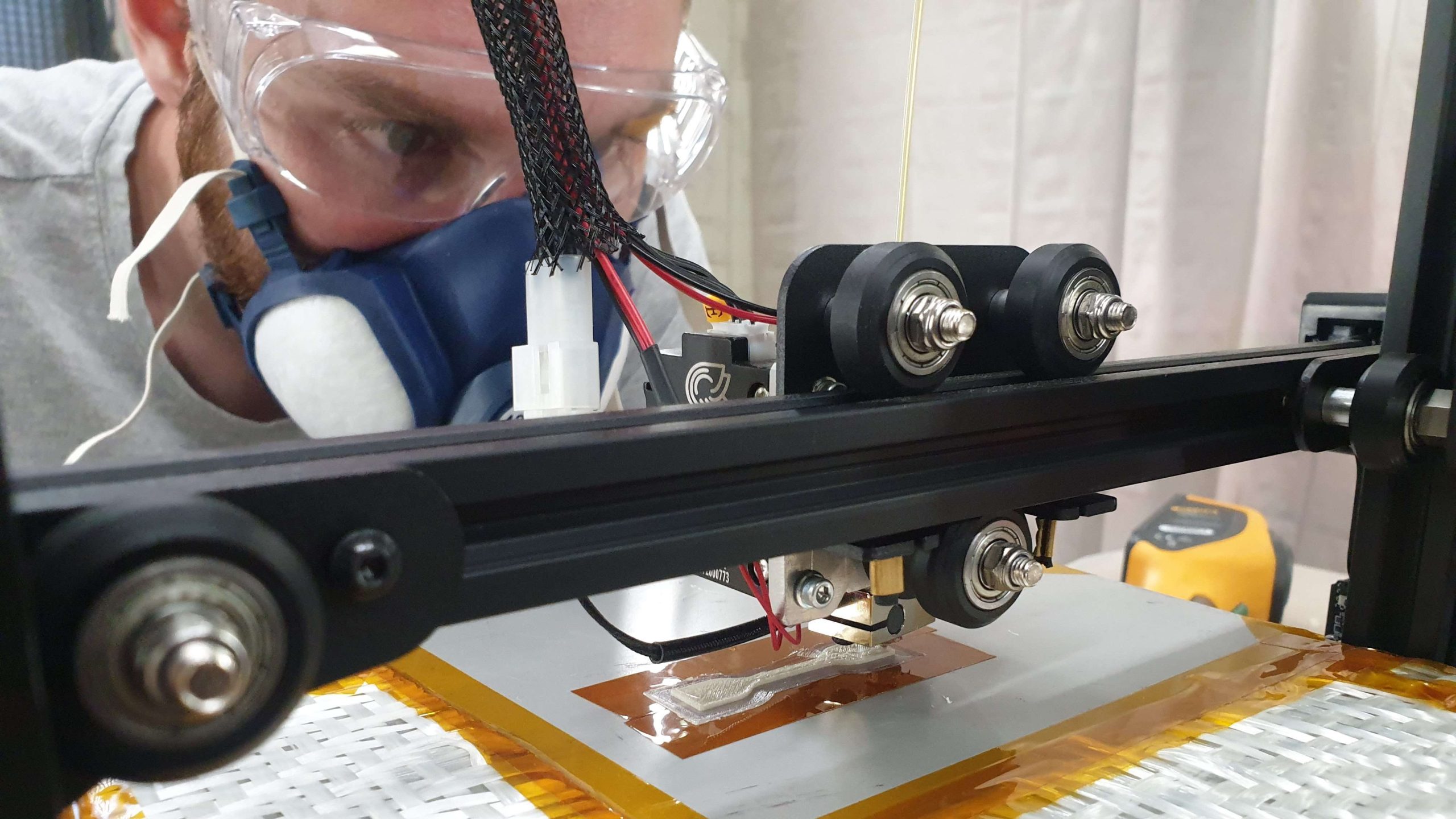

SG Höhenforschung im erdnahen Raum

Projekt CREATE

Ziel unseres REXUS-Projekts CREATE (Carbon Reinforced Additive Manufacturing Technology Experiment) ist die Untersuchung des Einflusses der Gravitationskraft auf den Prozess des faserverstärkten 3D-Drucks.

SG Rover

Projekt ORTHOS

ORTHOS ist unser Mars-Rover-Demonstrator. Mit ihm treten wir auf der jährlich stattfindenden European Rover Challenge an, in der wir uns in verschiedenen Disziplinen mit Teams aus aller Welt messen.

SG Kleinsatelliten

Projekt iLOOP

Im Forschungsprojekt iLOOP (infinite Length On-Orbit Printing) entwickeln wir einen Demonstrator für eine Kleinsatelliten-Nutzlast. Ziel ist die additive Fertigung von langen Strukturen aus dem Hochleistungsthermoplast PEEK im Erdorbit.

Mitmachen

Interesse? Dann komm vorbei!

Du hast Lust, mit uns an spannenden Projekten aus der Raumfahrt zu arbeiten und dich dabei fachlich und persönlich weiter zu entwickeln? Dann tritt mit uns in Kontakt! Egal, ob du Vorkenntnisse hast oder nicht.

Anfahrt

So erreichst du uns!

Unsere Räumlichkeiten befinden sich am Forschungsflughafen Braunschweig im Keller des Instituts für Raumfahrtsysteme der TU Braunschweig in der Hermann-Blenk-Straße 23. Mit dem Bus erreichst du uns mit den Linien 413 und 436 (Haltestelle Luftfahrtbundesamt oder Flugunfalluntersuchungsstelle).